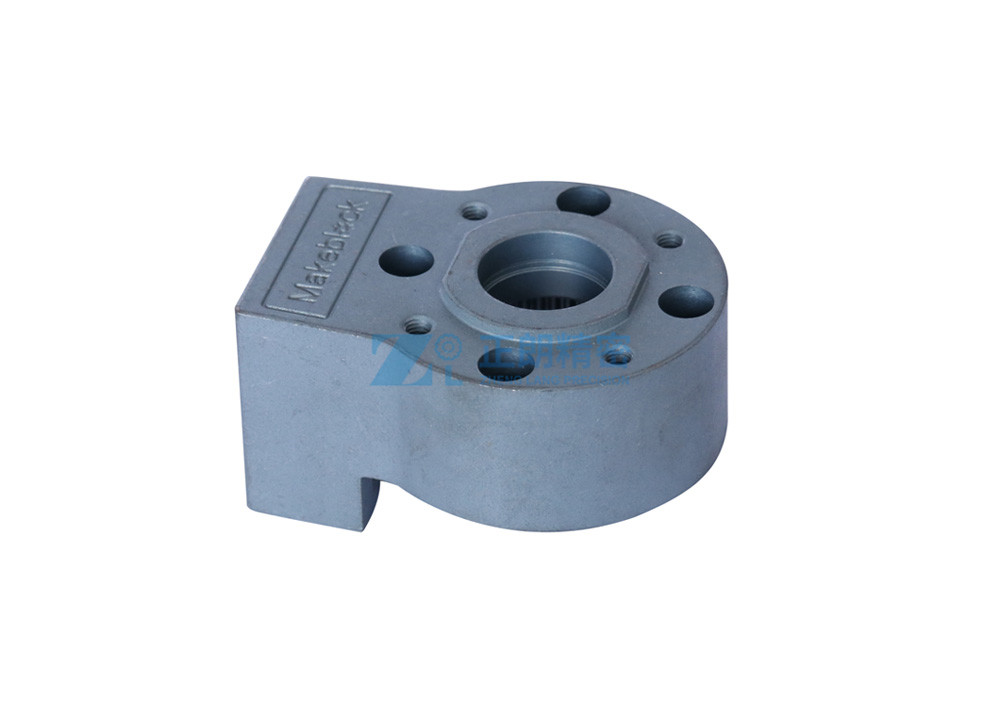

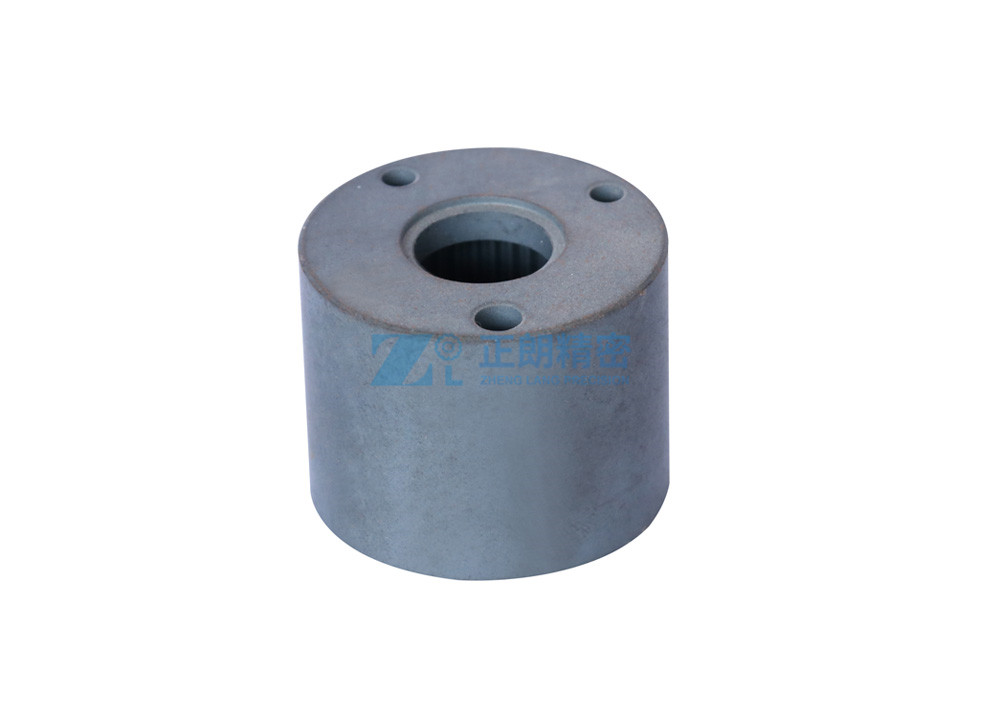

在汽車、智能家居及工程機械領域,整體式粉末冶金行星架是關鍵傳動部件,關乎設備的動力傳輸與運行可靠性。隨著輕量化和高效制造需求攀升,粉末冶金工藝優勢凸顯。那么,整體式粉末冶金行星架的加工工藝是怎樣的?是如何從粉末原料變成精密零件?接下來就跟著正朗小編一起來看看。

一、原料準備

材料選擇:以鐵基粉末為主,如鐵銅碳合金,按需添加鎳、鉬等合金元素,特殊場景粉末冶金加工用不銹鋼或鈦合金粉末。

粉末混合:加入潤滑劑如硬脂酸鋅和粘結劑,通過三維混料機均勻混合,改善壓制流動性。

二、壓制成型

模具設計:針對多臂、中心孔等結構采用組合式粉末冶金零件模具,多向壓制精度,模具表面經研磨處理。

壓制工藝:冷壓在高壓下成型,坯體密度達理論值較高水平;高強度需求可采用溫壓工藝提升密度。

三、燒結處理

燒結工藝:在氫氣或氮氣保護氣氛中,控制粉末冶金加工的溫度與保溫時間,使粉末顆粒冶金結合,提升致密度。

后處理:燒結后整形校正變形,通過振動光飾或噴砂去除毛刺。

四、后加工強化

機加工精修:對軸承孔、齒輪面等關鍵部位切削加工,螺紋孔采用適配工藝避免崩裂。

熱處理:滲碳淬火使表面硬化即芯部保持韌性,或對耐磨部位表面淬火提升抗磨性。

表面處理:鍍鋅/鎳防腐蝕,磷化處理增強潤滑性,適應傳動摩擦環境。

五、質量檢測

三坐標測量尺寸與形位公差,密度與力學性能測試驗證粉末冶金件材料性能,磁粉/超聲波探傷排查缺陷。

六、工藝優化方向

粉末鍛造:粉末冶金燒結后熱鍛提升密度至接近鍛鋼件,適用于重載場景。

金屬注射成型:用于微型行星架,實現復雜結構高精度成型。

這種粉末冶金技術具有明顯工藝優勢,可近凈成型提升材料利用率,減少廢料;一次成型復雜結構,避免多工序加工;批量生產時模具標準化降低成本,性能一致性高。

以上相關分享就到這里了,隨著制造業向智能化、綠色化升級,粉末冶金行星架的加工工藝也在持續迭代。未來,通過工藝參數的數字化優化與新材料的應用,有望進一步突破性能瓶頸,滿足更嚴苛的工業需求。

粉末冶金技術憑借其近凈成形、材料利用率高、性能可定制的獨特優...

行星齒輪減速箱在工業設備中廣泛應用,其齒輪嚙合間隙的調整關乎...

粉末冶金減速齒輪箱因高精度、低成本被廣泛應用,但其壽命短常令...

粉末冶金齒輪有什么優點是要給大家分享的內容,下面跟著正朗小編...

粉末冶金工藝目前在汽車、家電、數碼電子、家電、五金工具、醫療...